استیل

استیل یک فلز قوی و همه کاره است.

آلیاژی است متشکل از آهن با مقدار کمی کربن و گاهی عناصر دیگر است.

کربن به طور مستقیم بر استحکام و دوام استیل تأثیر می گذارد.

با این حال، آرایه وسیعی از استیلهای مختلف از طریق افزودن عناصر آلیاژی دیگر مانند کروم، نیکل، مولیبدن و سیلیکون ایجاد شده است.

اینها می توانند خواص افزایش یافته ای مانند مقاومت در برابر سایش یا مقاومت در برابر خوردگی را ارائه دهند.

تقریباً برای هر کاربرد یک درجه استیل وجود دارد.

این مقاله به تعریف استیل، ترکیب، انواع، خواص و کاربردهای آن می پردازد.

استیل چیست؟

در ساده ترین شکل خود، فلز آهنی است که با کمتر از ۲ درصد کربن آلیاژ شده است.

با این حال، بسیاری از عناصر دیگر را نیز می توان برای ایجاد چند درجه از آلیاژهای استیلی با خواص متفاوت اضافه کرد.

عناصر آلیاژی رایج عبارتند از کروم، منگنز و نیکل.

تاریخچه استیل چیست؟

تاریخ استیل با تاریخ آهن آغاز می شود.

کشف و ظهور آهن در چیزی که ما اکنون آن را عصر آهن می نامیم در حدود قرن ۱۲ قبل از میلاد آغاز شد (اگرچه بسته به موقعیت جغرافیایی متفاوت است).

تنها در قرن پنجم قبل از میلاد در اروپا شروع شده است.

استیلهای اولیه (آهن با کربن اضافه شده برای افزایش استحکام) در همان زمان در چین ساخته شدند، اما عموماً دارای محتوای آهن بسیار کم بودند که نمیتوان آن را استیل واقعی در نظر گرفت.

در حدود ۴۰۰ سال قبل از میلاد در هند بود که استیل واقعی از ذوب آهن و زغال سنگ با هم در بوته های کوچک ساخته شد.

انواع استیل و چدن (که محتوای کربن بالاتری دارند) در طول قرون وسطی و در تاریخ مدرن در سراسر جهان توسعه یافتند.

در حدود سالهای ۱۹۱۲-۱۹۱۴ بود که برای اولین بار استیل ضد زنگ با افزودن کروم و نیکل ساخته شد.

این مواد به تدریج در پایان جنگ جهانی دوم توسعه و پالایش شدند.

فلز استیل از چه ساخته شده است؟

اساساً استیل از آهن و کربن ساخته شده است، اما بسیاری از عناصر آلیاژی دیگر نیز برای ایجاد هزاران درجه مختلف استیل اضافه می شوند.

استیل ملایم یا استیل کربنی، عموماً بیش از ۹۹ درصد آهن، حاوی کمتر از ۰.۲۵ درصد کربن، مقادیر مشابه منگنز و ردپایی از فسفر و گوگرد است.

در مقابل، یک گرید معمولی از استیل ضد زنگ (۳۰۴) تنها حدود ۷۰ درصد آهن با حداقل ۱۸ درصد کروم و ۸ درصد نیکل دارد.

منگنز، سیلیکون، فسفر و البته کربن نیز در مقادیر متفاوتی در این نوع استیل وجود دارد.

سایر عناصر آلیاژی برای استیلهای مختلف عبارتند از مولیبدن، وانادیم و بور. گریدهای متعددی از هر نوع استیل وجود دارد، با تغییراتی در ترکیب آنها برای تولید ویژگی های متفاوت.

استیل ها چگونه ساخته می شوند؟

استیل از طریق یکی از دو فرآیند اصلی ذوب – کوره بلند یا کوره قوس الکتریکی ساخته می شود.

برای کوره بلند، سنگ آهن و آهک (زغال سنگی که برای حذف اجزای فرار تصفیه شده است) به کوره اضافه می شود که توسط هوا پخته می شود.

آهک نیز برای کاهش آهن از سنگ معدن به شکل فلزی آن اضافه می شود.

این به اصطلاح آهن خام تولید می کند که سپس به یک کوره اکسیژن مستقیم برای تولید استیل مذاب فرستاده می شود.

در یک کوره قوس الکتریکی، سنگ آهن ابتدا توسط گاز طبیعی در یک کوره احیاء مستقیم پخته می شود.

سپس فلز آهن برای تولید استیل به کوره قوس الکتریکی فرستاده می شود.

الکترودهای بزرگ در کوره غوطه ور می شوند که در آن از الکتریسیته برای ایجاد قوس های با دمای بالا بین الکترودها و در نتیجه ذوب فلز استفاده می شود. عناصر آلیاژی به بخش کوره قوس الکتریکی اضافه می شوند.

پس از هر یک از فرآیندها، استیل مذاب به طور مداوم توسط یک آسیاب نوار داغ ریخته می شود و سپس به اشکال مختلف مانند صفحات، میله ها، لوله ها و موارد دیگر نورد می شود.

این کار را می توان با نورد گرم یا نورد سرد انجام داد. سایر فرآیندهای تکمیلی مانند تمپر یا بازپخت نیز می توانند بسته به درجه استیل تولید شده انجام شوند.

ویژگی های استیل چیست؟

ویژگی های رایج استیل در زیر ذکر شده است:

استحکام: استیل یک ماده با استحکام بالا به ویژه در کشش است و می تواند برای بارهای سازه ای استفاده شود.

دوام : استیل بسیار بادوام با طول عمر بالقوه بیش از ۱۰۰ سال است. متورم یا خزش نمی کند، در عوض بسیار سفت باقی می ماند.

تطبیق پذیری: استیل یک ماده فوق العاده همه کاره است. نمرات زیاد آن را می توان برای هزاران مورد استفاده کرد.

ماشینکاری: اکثر استیلها بسته به درجه، به راحتی قابل ماشینکاری هستند. برخی از گریدهای خاص استیل (استیلهای برش آزاد) قابلیت ماشینکاری بالایی دارند.

جوش پذیری: اکثر گریدهای استیلی به راحتی قابل جوش هستند، اگرچه برخی از آنها به روش های جوشکاری تخصصی نیاز دارند.

مقاومت در برابر خوردگی: استیل را می توان با عناصر دیگری مانند کروم، نیکل و مولیبدن آلیاژ کرد تا در برابر خوردگی بهتر مقاومت کند.

رسانایی: استیل به طور کلی در مقایسه با سایر فلزات رسانایی حرارتی و الکتریکی کمتری دارد. می توان از آن به عنوان یک ماده محافظ قوی و مقاوم در برابر حرارت استفاده کرد.

بازیافت: استیل را می توان به طور کامل بازیافت کرد و به دلیل ارزش آن، بخش بزرگی (بیش از ۶۰ درصد) استیل در سطح جهان بازیافت می شود.

رنگ استیل چیست؟

استیل به طور کلی خاکستری نقره ای است، اما ظاهر آن به درجه استیل و سطح اکسیداسیون بستگی دارد.

به عنوان مثال، برخی از استیلهای ضد زنگ، هنگامی که جلا داده می شوند، نقره ای بازتابنده هستند، تقریباً با روکش آینه ای استیلهای کربنی معمولاً ابتدا خاکستری مات هستند و با اکسید شدن به رنگ قهوه ای تیره در می آیند.

استیل چه شکلی است؟

استیل شبیه فلز خاکستری تیره یا قهوه ای تیره است که اغلب در اثر اکسیداسیون یا زنگ زدگی روی سطح آن ظاهری کدر یا خشن به دست می آورد.

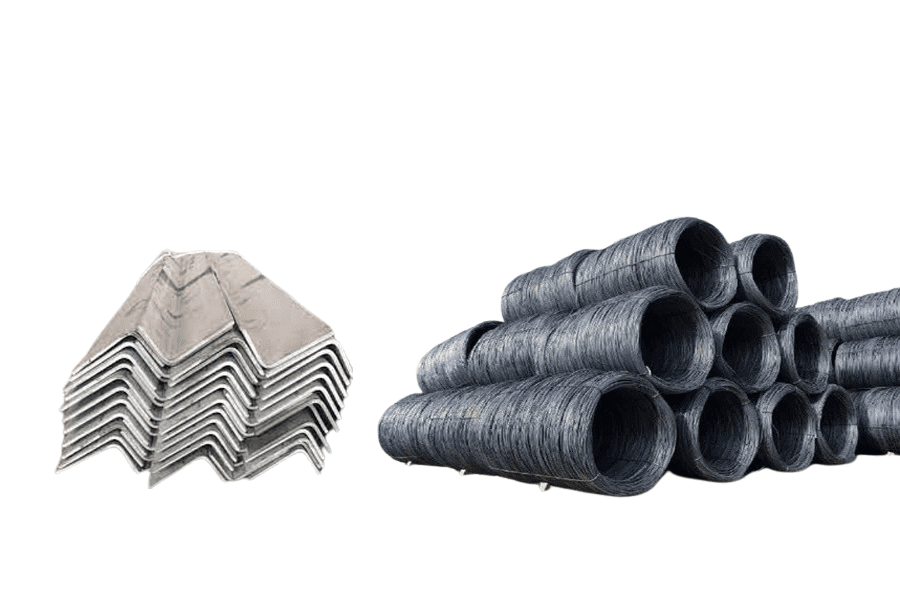

زنگهای سطحی اغلب روی سطح استیلی که برای مدت طولانی در معرض عناصر قرار گرفته است، قابل مشاهده است. شکل ۱ شامل نمونه هایی از استیل است:

انواع مختلف استیل

انواع مختلفی از استیل وجود دارد که هر کدام با توجه به نوع و مقدار عناصر آلیاژی تعریف می شوند. این موارد در زیر ذکر شده است:

استیل ضد زنگ

به طور کلی، استیل ضد زنگ با کروم در ترکیب آن تعریف می شود.

استیلهای زنگ نزن آستنیتی (۱۸/۸ و ۱۸/۱۰، یا ۳۰۴ و ۳۱۶) محبوب ترین هستند و حاوی کروم و نیکل هستند.

با این حال، استیلهای ضد زنگ مارتنزیتی و دوبلکس نیز با خواص مهندسی خاص وجود دارد.

استیلهای زنگ نزن در درجه اول به دلیل مقاومت عالی در برابر خوردگی ارزش دارند که تمیز کردن آنها را آسان می کند.

هنگامی که با مقاومت و استحکام دما همراه می شوند، در برخی از صنایع مرکزی هستند.

به عنوان مثال، صنایع لبنی و سایر صنایع غذایی و نوشیدنی از استیل ضد زنگ برای تقریباً تمام تجهیزات پردازش خود استفاده می کنند.

استیل کربنی

استیل کربنی به طور کلی به ساده ترین آلیاژهای استیل کربن و آهن با مقادیر کمی منگنز، فسفر و گوگرد گفته می شود.

عامل اصلی تعیین کننده برای هر گرید، محتوای کربن در استیل است. این می تواند از ۰.۰۵٪ تا ۲٪ باشد.

درصد کربن بر بسیاری از خواص مانند استحکام، شکنندگی (شکل پذیری) و جوش پذیری هر درجه از استیل کربنی تأثیر می گذارد.

استیل کربنی را می توان برای سازه ها، قطعات خودرو و بسیاری از کاربردهای دیگر استفاده کرد.

استیل آلیاژی

استیل آلیاژی اصطلاحی گسترده برای استیلی است که حاوی عناصر آلیاژی اضافی (بیش از کربن) مانند: کروم، نیکل، مولیبدن، منگنز، بور، سیلیکون و وانادیم است.

عناصر آلیاژی می توانند ۱% تا ۵۰% آلیاژ را تشکیل دهند.

استیل کم آلیاژ به طور کلی دارای عناصر آلیاژی کمتر از ۸ درصد و استیل پر آلیاژ حاوی بیش از ۸ درصد عناصر آلیاژی در نظر گرفته می شود.

استیل آلیاژی یک دسته بسیار گسترده است.

گریدهای آن در بسیاری از کاربردهای مختلف، مانند استیل ضد زنگ برای تولیدکنندگان لبنیات، یا استیل پیشرفته با استحکام بالا در صنعت خودروسازی استفاده می شود.

استیل ابزار

استیل ابزار طیفی از گریدهای استیلی است که به دقت توسعه یافته اند تا به عنوان ابزار کار کنند.

بسیار سخت، بادوام و مقاوم در برابر سایش است.

درجات مختلفی از استیل ابزار وجود دارد، اما معمولاً بین ۰.۷٪ تا ۱.۵٪ کربن دارند، منگنز کمی دارند و عملیات حرارتی می شوند. به عنوان مثال از استیل ابزار برای ساخت قطعات چکش و قالب های آهنگری استفاده می شود.

استیل هوازدگی

استیل هوازدگی یک استیل کم آلیاژ است که برای مقاومت در برابر خوردگی در کاربردهای فضای باز طراحی شده است (یعنی مقاوم در برابر آب و هوا در نظر گرفته می شود).

استیل با مقادیر کمی کروم، نیکل و مس برای بهبود مقاومت در برابر خوردگی آلیاژ می شود.

مکانیسم خوردگی یک لایه اکسید شده غیرفعال بر روی سطح استیل ایجاد می کند که از خوردگی بیشتر جلوگیری می کند.

استیل هوازدگی معمولاً بهعنوان اعضای سازه ای برای پلها و سایر سازهها استفاده میشود، جایی که برای عمر مفید بیش از ۱۰۰ سال به نگهداری بسیار کمی نیاز دارد.

استیل برق

استیل الکتریکی با سیلیکون آلیاژ شده است (به طور کلی در محدوده ۲-۳.۵٪) و دارای خواص مغناطیسی یکنواخت است. این آلیاژها وارد اجزای الکتریکی مانند موتورهای الکتریکی و ترانسفورماتورها می شوند.