سیستم های پنوماتیک

همه چیز درباره سیستم های پنوماتیک

سیستم های پنوماتیک از گاز یا هوای تحت فشار در صنایع برای کنترل شیر ها استفاده می کنند.

پنوماتیک به طور گسترده ای در صنایع مختلف به دلیل کارایی، مقرون به صرفه بودن و ایمنی انها استفاده می شود.

آنها از هوای فشرده یا گازهای دیگر برای انتقال و کنترل انرژی استفاده می کنند.

سیستم های پنوماتیک در بسیاری از برنامه های کاربردی یافت می شود، از مکانیسم های ساده مانند پمپ های ساده تا سیستم های اتوماسیون پیچیده در کارخانه های تولیدی و…کاربرد دارند.

اجزای اصلی سیستم های پنوماتیک

یک سیستم پنوماتیک معمولی شامل چندین جزء کلیدی است:

۱- کمپرسور:

کمپرسور قلب هر سیستم پنوماتیک است.

این مسئول فشرده سازی هوایی است که در سیستم استفاده می شود.

سپس هوای فشرده در یک مخزن تحت فشار ذخیره می شود.

۲- مخزن تحت فشار (مخزن هوا):

مخزن تحت فشار یا مخزن هوا، هوای فشرده تولید شده توسط کمپرسور را ذخیره می کند.و این اجازه می دهد تا سیستم یک ذخیره هوای فشرده اماده برای استفاده داشته باشد.

۳-شیرهای کنترل: شیرهای جریان ، جهت هوا را در داخل سیستم کنترل می کنند. آنها می توانند به صورت دستی عمل کنند یا به طور خودکار کنترل شوند.

۴-محرک ها: محرک ها انرژی هوای فشرده را به حرکت مکانیکی تبدیل می کنند.

دو نوع اصلی محرک وجود دارد:

خطی و چرخشی

محرک های خطی در یک خط مستقیم حرکت می کنند، در حالی که محرک های چرخشی می چرخند.

۵-لوله ها و شیلنگ ها: لوله ها و شیلنگ ها برای انتقال هوای فشرده از یک جزء سیستم به دیگری استفاده می شوند.

۶-اجزای تصفیه هوا:

این اجزا، از جمله خشک کن هوا و فیلترها، برای حذف ناخالصی ها از هوا قبل از استفاده در سیستم استفاده می شود

نگاهی دقیق به اجزای سیستم پنوماتیک

کمپرسور جزء است که قدرت کل سیستم پنوماتیک است.

این کار را با گرفتن هوا در فشار اتمسفر و فشرده سازی آن انجام می دهد.

این فرایند انرژی بالقوه هوا را افزایش می دهد که می تواند برای قدرت ابزار و ماشین الات استفاده شود.

انواع مختلف کمپرسورها

انواع مختلفی از کمپرسورها وجود دارد که هر کدام مزایا و کاربردهای خاص خود را دارند:

۱- کمپرسورهای رفت و برگشتی:

این کمپرسورها با استفاده از یک پیستون و سیلندر کار می کنند.

پیستون به عقب و جلو حرکت می کند، هوا را در سکته مغزی مصرف می کند و آن را در سکته مغزی فشرده سازی فشرده می کند.

اینها معمولا در طیف گسترده ای از برنامه های کاربردی به دلیل سادگی و قابلیت اطمینان انها استفاده می شود.

۲- کمپرسورهای روتاری پیچ:

این کمپرسورها از دو روتور پیچ مانند چرخشی مش برای فشرده سازی هوا استفاده می کنند.

آنها برای بهره وری خود شناخته شده اند و اغلب در کاربردهای صنعتی مورد استفاده قرار می گیرند که در آن حجم زیادی از هوای فشار بالا مورد نیاز است.

۳- کمپرسورهای گریز از مرکز:

این کمپرسورها از یک پروانه چرخشی برای شتاب دادن به هوا و سپس یک دیفیوزر برای کاهش سرعت آن استفاده می کنند که فشار ان را افزایش می دهد.

آنها معمولا در کاربردهای صنعتی بزرگ به دلیل توانایی در تولید فشارهای بسیار بالا استفاده می شوند.

مزایای استفاده از هوای فشرده در سیستم های پنوماتیکی

دسترسی آسان : هوای فشرده، رسانه مورد استفاده در پنوماتیک، به راحتی در محیط ما در دسترس است.

اثرات زیست محیطی : پس از استفاده، هوای فشرده به شرایط اصلی خود باز می گردد و می تواند با خیال راحت در محیط زیست ازاد شود.

جذب شوک : هوای فشرده را می توان به طور انعطاف پذیر فشرده کرد و برای جذب شوک ها و ارتعاشات ایده ال است.

توزیع : توزیع هوای فشرده را می توان به راحتی با لوله ها و شیلنگ ها مدیریت کرد.

ایمنی : هوای فشرده را می توان در محیط هایی با خطرات اتش سوزی و انفجار استفاده کرد.

کنترل : هر دو سطح فشار و حجم هوای فشرده را می توان به راحتی تنظیم کرد، اجازه می دهد برای کنترل اسان انرژی تحویل داده شده به محرک .

سهولت استفاده و نگهداری : اجزای پنوماتیک برای استفاده و نگهداری اسان هستند و به طور کلی قابلیت های قابل اعتماد را ارائه می دهند.

معایب استفاده از هوای فشرده

آماده سازی : بسته به کاربرد آن، هوای فشرده ممکن است نیاز به آماده سازی، به ویژه فیلتراسیون و خشک شدن داشته باشد.

هزینه : با توجه به ماهیت گران قیمت انرژی الکتریکی و کارایی محدود کمپرسورها، هوای فشرده یک وسیله نسبتا پرهزینه انرژی است.

دقت : با توجه به تراکم هوا، موقعیت دقیق و مستقل از بار محرک ها امکان پذیر نیست.

مخزن تحت فشار (مخزن هوا)

مخزن تحت فشار یا مخزن هوا، جایی است که هوای فشرده پس از خروج از کمپرسور ذخیره می شود.

اندازه مخزن به نیازهای سیستم بستگی دارد.

این مخزن برای مقاومت در برابر فشار بالای هوای فشرده طراحی شده است.

همچنین شامل یک شیر کاهش فشار فشار برای ایمنی است که اگر فشار بیش از حد بالا رود، هوا را ازاد می کند.

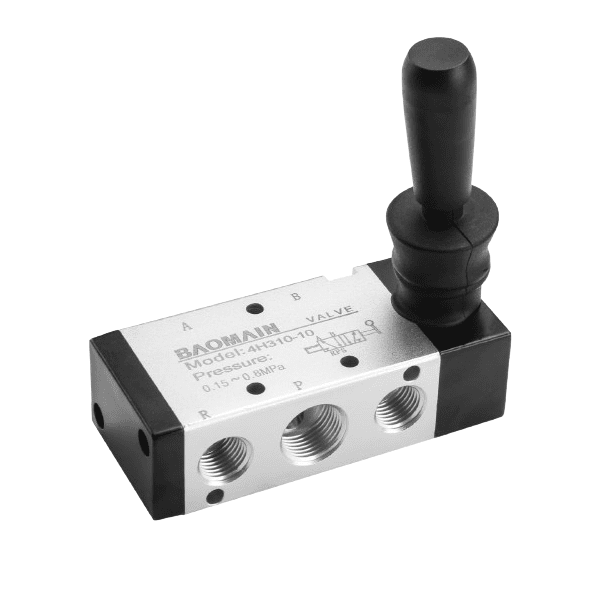

شیر کنترل

کنترل ولو جریان برای جهت هوای فشرده در سیستم استفاده می شوند.

انواع مختلفی از شیرآلات مورد استفاده در سیستم های پنوماتیک

شیرهای کنترل جهت: این شیر ها مسیر هوا را در سیستم کنترل می کنند.

آنها می توانند دریچه های روشن / خاموش ساده ای باشند که جریان هوا را در یک جهت کنترل می کنند یا می توانند پیچیده تر باشند و چندین مسیر و جریان را کنترل کنند.

شیرهای کنترل فشار: این دریچه ها فشار هوا را در سیستم کنترل می کنند.

آنها می توانند برای حفظ فشار خاص یا محدود کردن حداکثر فشار در سیستم تنظیم شوند.

شیر های کنترل جریان: این شیرها سرعت جریان هوا را در سیستم کنترل می کنند. آنها می توانند برای سرعت بخشیدن یا کاهش سرعت حرکت یک محرک استفاده شوند.

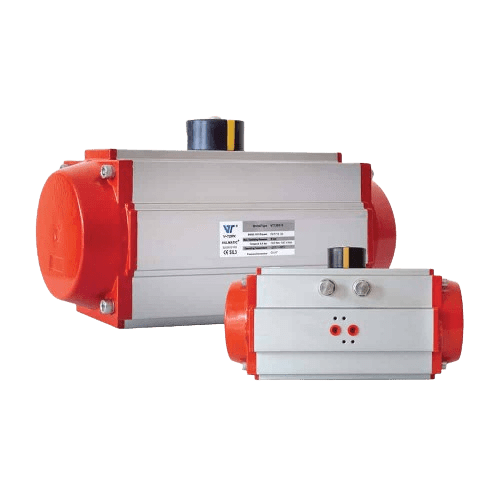

اکچویتور یا محرک های پنوماتیک

محرک ها در یک سیستم پنوماتیک انرژی هوای فشرده را به حرکت مکانیکی تبدیل می کنند.

دو نوع اصلی محرک وجود دارد:

۱-محرک های خطی: این محرک ها در یک خط مستقیم حرکت می کنند.

رایج ترین نوع محرک خطی سیلندر پنوماتیک است.

در داخل سیلندر، یک پیستون به عقب و جلو حرکت می کند و حرکت خطی ایجاد می کند.

۲-محرک های روتاری: این محرک ها حرکت چرخشی تولید می کنند.

آنها معمولا در برنامه های کاربردی مانند پیچاندن، مخلوط کردن و چرخاندن استفاده می شوند.

لوله و شیلنگ

لوله ها و شیلنگ ها شریان های سیستم پنوماتیک هستند.

آنها هوای فشرده را از کمپرسور به اجزای مختلف سیستم منتقل می کنند.

و برای مقاومت در برابر فشار بالای هوای فشرده طراحی شده و در برابر سایش و پارگی مقاوم باشند.

قطعات تصفیه هوا

اجزای تصفیه هوا برای حفظ کیفیت هوا در سیستم بسیار مهم هستند. این اجزاء عبارتند از:

خشک کن هوا: این برای حذف رطوبت از هوا استفاده می شود.

رطوبت می تواند باعث خوردگی و اسیب به سیستم شود، بنابراین مهم است که آن را حذف کنید.

فیلترها: این فیلترها برای حذف گرد و غبار و سایر ناخالصی ها از هوا استفاده می شوند.

ناخالصی ها می توانند باعث سایش و پارگی در سیستم شوند، بنابراین مهم است که انها را فیلتر کنید.

عملیات و نگهداری کمپرسور

عملیات کمپرسور شامل مصرف هوا، فشرده سازی آن و سپس تخلیه ان به سیستم پنوماتیک است.

نوع کمپرسور عملکرد خاص را تعیین می کند.

به عنوان مثال، یک کمپرسور رفت و برگشتی از یک پیستون سیلندر برای فشرده سازی هوا استفاده می کند

در حالی که یک کمپرسور پیچ دوار از دو پیچ به هم پیوسته استفاده می کند.

تعمیر و نگهداری کمپرسورها برای اطمینان از عملکرد کارامد و طول عمر انها بسیار مهم است.

بررسی های منظم باید انجام شود تا اطمینان حاصل شود که هیچ نشتی وجود ندارد .

سطح روغن کافی است (برای کمپرسورهای روغن کاری شده با روغن) و فیلترهای هوا تمیز هستند.

کمپرسور نیز باید به صورت دوره ای با توجه به دستورالعمل سازنده سرویس شود.

عملیات و نگهداری شیر

دریچه ها با باز کردن، بستن یا مسدود کردن گذرگاه ها برای کنترل جریان هوا کار می کنند.

عملیات خاص بستگی به نوع شیر دارد. به عنوان مثال، یک شیر کنترل جهت ممکن است از یک قرقره استفاده کند که به موقعیت های مختلف برای کنترل مسیر جریان حرکت می کند.

تعمیر و نگهداری شیر شامل بازرسی منظم برای نشت و عملیات مناسب است.

عملیات و تعمیر و نگهداری محرک ها ی پنوماتیکی

محرک ها با تبدیل انرژی از هوای فشرده به حرکت مکانیکی کار می کنند.

یک محرک خطی مانند یک سیلندر پنوماتیک از نیروی هوا برای حرکت پیستون استفاده می کند.

در حالی که یک محرک چرخشی از هوا برای چرخش شفت استفاده می کند.

تعمیر و نگهداری از محرک ها شامل بازرسی منظم برای اطمینان از اینکه آنها به درستی کار می کنند.

مهر و موم باید برای نشت بررسی شود و قطعات متحرک باید برای جلوگیری از سایش و پارگی روان شوند.

عملیات و نگهداری قطعات تصفیه هوا

اجزای تصفیه هوا برای اطمینان از اینکه هوا در سیستم تمیز و خشک است، کار می کنند

خشک کن های هوا با خنک کردن هوا برای متراکم کردن رطوبت کار می کنند.

در حالی که فیلترها با به دام انداختن ذرات به عنوان جریان هوا از طریق آنها کار می کنند.

تعمیر و نگهداری این قطعات شامل بررسی منظم و جایگزینی عناصر فیلتر و اطمینان از اینکه خشک کن به درستی کار می کند.

اگر هوا در سیستم به درستی تصفیه نشود، می تواند منجر به مشکلاتی مانند خوردگی و سایش در اجزای دیگر شود.

ملاحظات ایمنی در سیستم های پنوماتیک

ایمنی در هنگام کار با سیستم های پنوماتیک مهم است. در اینجا برخی از ملاحظات ایمنی کلیدی وجود دارد:

فشار: سیستم های پنوماتیک تحت فشار بالا کار می کنند.

اجزاء باید برای حداکثر فشاری که با آن مواجه می شوند رتبه بندی شوند.

و از شیرهای کاهش فشار یا فشار شکن برای جلوگیری از فشار بیش از حد استفاده شود.

اتصالات شلنگ و لوله: این باید برای جلوگیری از قطع تصادفی، که می تواند منجر به حرکت خطرناک شلاق مانند شلنگ شود، امن باشد.

خرابی قطعات: بازرسی و نگهداری منظم می تواند از خرابی غیر منتظره قطعات جلوگیری کند که می تواند منجر به حوادث شود.

سر و صدا: سیستم های پنوماتیک می توانند پر سر و صدا باشند. حفاظت شنوایی مناسب باید در محیط های پر سر و صدا استفاده شود.

آموزش: اپراتورها باید به درستی در عملیات ایمن و نگهداری سیستم های پنوماتیک اموزش ببینند.

کاربردهای سیستم های پنوماتیک

سیستم های پنوماتیک در طیف گسترده ای از صنایع به دلیل ایمنی، قابلیت اطمینان و مقرون به صرفه بودن آنها استفاده می شود.

تولید: سیستم های پنوماتیک به طور گسترده ای در اتوماسیون استفاده می شود.

شیرهای پنوماتیک ماشین آلات و ابزارهای مختلفی از جمله ماشین های مونتاژ، ماشین های بسته بندی و بازوهای رباتیک را تامین می کنند.

ساخت و ساز: ابزارهای پنوماتیک مانند چکش، تفنگ ناخن و ویبراتورهای بتنی معمولا در ساخت و ساز به دلیل قدرت و قابلیت حمل انها استفاده می شود.

خودرو: سیستم های پنوماتیک در کاربردهای مختلف خودرو، از جمله ترمزهای هوا در کامیون ها و اتوبوس ها و سیستم های تعلیق پنوماتیک استفاده می شود.

بهداشت و درمان: سیستم های پنوماتیک در دستگاه های مختلف پزشکی، از جمله ونتیلاتورها و لیفت بیمار استفاده می شود.

مقایسه با سایر سیستم ها

سیستم های پنوماتیک دارای مزایا و معایب خاصی نسبت به انواع دیگر سیستم ها مانند سیستم های هیدرولیک و الکتریکی هستند.

سیستم های پنوماتیک در مقابل سیستم های هیدرولیک

ایمنی: سیستم های پنوماتیک به طور کلی امن تر از سیستم های هیدرولیک هستند.

هوای فشرده در مقایسه با روغن هیدرولیک کمتر باعث اتش سوزی می شود.

هزینه: سیستم های پنوماتیک معمولا ارزان تر از سیستم های هیدرولیک نصب و نگهداری می شوند.

سرعت: سیستم های هیدرولیک می توانند بارها را سریع تر و با نیروی بیشتری نسبت به سیستم های پنوماتیک حرکت دهند.

مقایسه سیستم های پنوماتیک در مقابل سیستم های الکتریکی

ایمنی: سیستم های پنوماتیک در محیط های خطرناک که خطر آتش سوزی یا انفجار وجود دارد، ایمن تر هستند. آنها جرقه تولید نمی کنند و می توانند در شرایط مرطوب با خیال راحت کار کنند.

هزینه: سیستم های الکتریکی می توانند از نظر انرژی کارامدتر از سیستم های پنوماتیک باشند که منجر به کاهش هزینه های عملیاتی می شود.

کنترل: سیستم های الکتریکی می توانند کنترل دقیق تر از سیستم های پنوماتیک را ارائه دهند.

انتخاب بین سیستم های پنوماتیک، هیدرولیک و الکتریکی بستگی به الزامات خاص برنامه، از جمله ایمنی، هزینه، سرعت و نیازهای کنترل دارد.

نتیجه

سیستم های پنوماتیک بخش مهمی از بسیاری از صنایع، از تولید تا مراقبت های بهداشتی هستند.

آنها شامل چندین جزء اساسی، از جمله کمپرسور، مخزن تحت فشار، دریچه ها، محرک ها، لوله ها و شیلنگ ها و اجزای تصفیه هوا هستند.

هر یک از این اجزاء نقش مهمی در عملکرد سیستم ایفا می کند.

در حالی که سیستم های پنوماتیک برای ایمنی و مقرون به صرفه بودنشان شناخته شده اند.، انها همچنین چالش های خود را مانند بهره وری انرژی دارند.

با این حال، با پیشرفت در فناوری، زمینه پنوماتیک به طور مداوم در حال تکامل است، با روند به سمت سیستم های هوشمندتر، کارامد تر و یکپارچه تر می رود.

درک اجزای اساسی سیستم های پنوماتیک و نحوه کار انها اولین گام در جهت مهار قدرت پنوماتیک است.