کاویتاسیون در کنترل ولو

کاویتاسیون پدیده ای است که در یک کنترل ولو در حین اندازه گیری شیر های کنترل برای کاربردهای جریان مایع رخ می دهد.

cavitation در شیر در سیستمهای جریان سیال رخ میدهد که در آن فشارهای ساکن موضعی کمتر از فشار بخار سیال است.

طبق معادله برنولی، کاویتاسیون در شیر زمانی اتفاق میافتد که یک سیال در یک شیر کنترل یا اطراف پروانه پمپ شتاب میگیرد.

در پمپ ها و شیرهای کنترلی کاویتاسیون رایج است که باعث ساییدگی و پارگی جدی و آسیب می شود.

ممکن است که کاویتاسیون باعث آسیب شدید در شیرهای کنترل شود و طول عمر آنها را در شرایط نامناسب کاهش دهد.

یک فرآیند دو فازی است که در سیالات جاری تحت شرایط جریان خاص اتفاق می افتد.

کاویتاسیون کنترل ولو به راحتی با در نظر گرفتن شیر به عنوان یک صفحه روزنه در یک لوله بررسی می شود.

ویژگی های دریچه نیز به کاویتاسیون دریچه کمک می کندو کاویتاسیون کنترل ولو دارای شدت کم و فرکانس پایین است.

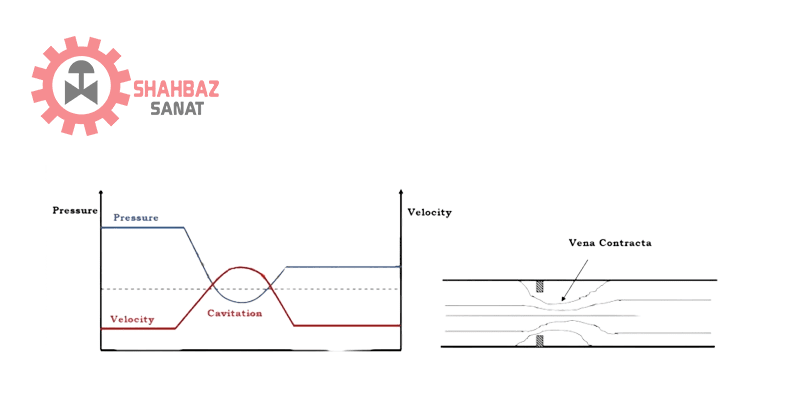

هنگامی که سیال از طریق انقباض باریک تریم سوپاپ شیر کنترل جریان می یابد، سرعت سیال در داخل تریم شیر افزایش می یابد.

و در پایین دست یا سمت خروجی Trim شیر، سرعت سیال به دلیل ناحیه وسیعتر کاهش مییابد.

به دلیل اصل پایستگی انرژی باعث افت فشار می شود.

هنگامی که سیال از شیر کنترل عبور می کند، سرعت نیز تغییر می کند.

در شکل زیر تغییر در فشار و سرعت سیال جریان یافته از شیر کنترل را نشان می دهد که منجر به کاویتاسیون می شود.

انرژی جنبشی سیال با سرعت سیال تغییر می کند.

عدد کاویتاسیون چیست؟

عدد کاویتاسیون نسبت بین فشار ساکن و فشار تبخیر سیال است.

مراحل کاویتاسیون در دریچه

کاویتاسیون در یک دریچه در دو مرحله رخ می دهد.

- مرحله اول:

هنگامی که فشار سیال به زیر فشار بخار مایع میرسد، حبابهای بخار در مایع تشکیل میشوند.

این حباب های بخار تداوم جریان سیال را از طریق شیر قطع می کنند.

- مرحله دوم:

بازیابی فشار پس از انقباض ورید، فشار را از مایع بالاتر می برد و فشار بخار باعث فروپاشی حباب ها و آسیب به دریچه می شود.

فروپاشی حباب های بخار باعث ایجاد شوک های فشار بالا برای حدود ۱۵۰K PSI می شود.

این ضربه های فشاری باعث ایجاد ترک در سطح مواد می شود.

سطوح موادی که در اثر کاویتاسیون آسیب می بینند همیشه زبر و اسفنجی هستند.

cavitation با ایجاد نویز در سطوح بالا و ارتعاش، آسیب فیزیکی به شیر و سمت پایین دست لولهکشی، ابزارآلات و سایر تجهیزات را تحت تأثیر قرار میدهد.

چگونه از ایجاد حفره در شیر کنترل جلوگیری کنیم؟

مهندسی مجدد اجزای شروع کننده برای سرعت های بالا و فشار استاتیکی پایین

با استفاده از برخی اجزای خاص که برای شرایط سخت با حداکثر افت فشار که توسط شیرهای کنترل چند مرحله ای کنترل می شود، می توان از حفره و آسیب دریچه جلوگیری کرد.

افزایش فشار استاتیکی سیستم

افزایش فاصله واقعی بین فشار استاتیک و فشار تبخیر و جلوگیری از کاویتاسیون و تبخیر

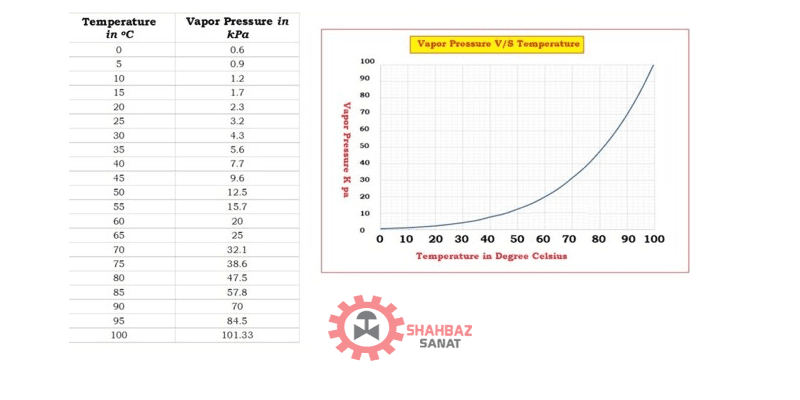

کاهش دمای سیال یا قرار دادن اجزاء (سیستم ها) در مناطق خنکتر

فشار تبخیر بستگی به دمای سیال جاری دارد.

چگونه کاویتاسیون در شیرهای کنترل را مدیریت کنیم؟

به طور کلی اجتناب از کاویتاسیون در شیر کنترل همیشه امکان پذیر نیست

اما کاویتاسیون در دریچه های کنترل می تواند توسط موارد زیر مدیر شوند:

- استفاده از طرحهای مخصوص دریچه برای کنترل افت فشار و کاهش سرعت سیال.

- اطمینان حاصل کنید که فشار سیال نباید کمتر از فشار بخار باشد.

- برش های شیر کنترل باید از اجزای محافظت نشده یا آسیب پذیر دور نگه داشته شوند.

- محل فرو ریختن حباب ها را کنترل کنید.

- اطمینان حاصل کنید که دوشاخه و صندلی از مواد مقاوم در برابر آسیب مانند فولاد ضد زنگ ساخته شده اند.

- در نواحی برخورد از مواد دارای سطح کاربید تنگستن یا ستاره ای استفاده می شود.

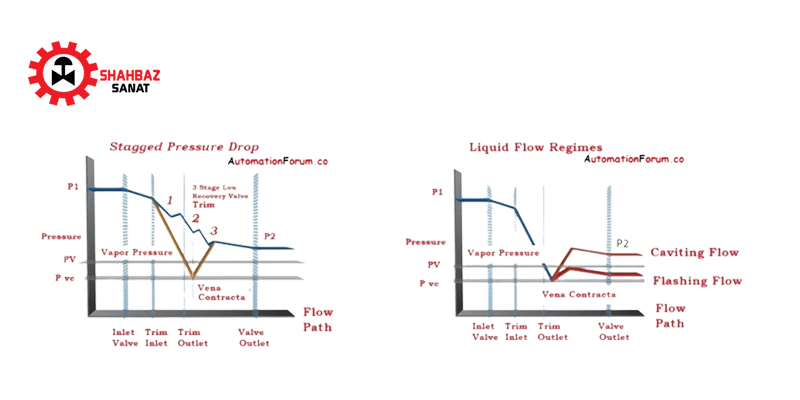

- از شیرهای کنترل چند مرحله ای یا شیرهای کنترل چندگانه استفاده کنید تا افت فشار در شیر به تدریج رخ دهد که به عنوان مرحله بندی افت فشار شناخته می شود.

- شیر کنترل باید در ارتفاع پایین تر نصب شود.

- شیر کنترل را در ناحیه دمای پایین سیال ثابت کنید.

- روشهای ویژه برش شیر با استفاده از فناوری پشته دیسک برای وظایف شدید که در آن انرژیهای جاری از طریق برش دریچه به سطوح مختلف دیسک حاوی مسیرهای جریان خروجی توزیع میشوند.

چرا کاویتاسیون در کنترل ولواتفاق می افتد؟

- تغییر در سرعت سیال جاری

- سیال در شیر به سرعت شتاب می گیرد

- افت فشار در شیر از یک نقطه بحرانی فراتر می رود

- فشار پایین دست از فشار بخار سیال بیشتر است.

چگونه کاویتاسیون بر شیرهای کنترل شما تأثیر می گذارد؟

در کنترل ولو یا شیر کنترل کاویتاسیون رایج است، اما اکثر شیرهای کنترلی برای مقاومت در برابر اثر کاویتاسیون برای مدت محدودی ساخته شده اند.

هنگامی که حباب های بخار فرو می ریزند، انفجاری ایجاد می شود که باعث ایجاد گودال در مواد دریچه می شود.

در این زمان سایش و پارگی منجر به فرسایش شدید می شود که باعث از کار افتادن شیر می شود.

پیش بینی کاویتاسیون در کنترل ولو

۱-کاویتاسیون در کنترل ولو فقط برای محیط مایع رخ می دهد.

۲-عوامل اصلی کاویتاسیون سرعت سیال و افت فشار است.

۳-حبابهای بخار در صورتی تشکیل میشوند که فشار بالادست مایع از فشار بخار به هنگام جریان سیال در شیر کاهش یابد.

۴-کاویتاسیون عبارت است از فروریختن حباب های بخار به هنگام بازیابی فشار در پایین دست خروجی تریم شیر.

۵-سیگما به طور گسترده پذیرفته شده و دقیق ترین شاخص کاویتاسیون است که برای تعیین کمیت و پیش بینی کاویتاسیون در شیرهای کنترل استفاده می شود.

۶-برای تشکیل حباب های بخار، ضریب سیگما به عنوان نسبت پتانسیل مقاومت به پتانسیل ایجاد نشان داده می شود.

۷-عامل سیگما = پتانسیل مقاومت / پتانسیل برای ایجاد

P1 = فشار بالادست

P2 = فشار پایین دست

PV = فشار بخار

آسیب کاویتاسیون چیست؟

- آسیب کاویتاسیون یکفرسایش بیش از حد است که هم لوله کشی و هم شیرهای کنترل را از بین می برد.

- این منجر به شکست های نامطلوب فرآیند می شود.

- حباب های بخار ایجاد شده در اثر افت فشار فرو می ریزند و دوباره به عقب باز می گردند.

- و بخار به حالت مایع برمی گردد. شکسته شدن حباب های بخار در پدیده کاویتاسیون باعث آسیب به شکل حفره های کوچک در سطوح فلزی می شود.

چگونه با تریم(Trim) کاهش دهنده فشار مرحله ای از کاویتاسیون جلوگیری کنیم؟

کاویتاسیون با تریم کاهش دهنده فشار مرحله ای را می توان با جلوگیری از

- کاربردهایی با کاویتاسیون شدیدتر ۱.۰ < σ < 1.5

- فشار ورودی تریم به خروجی تریم به تدریج کاهش می یابد.

- با اجرای روش کاهش فشار، تریم از فرورفتن فشار به زیر فشار بخار جلوگیری می کند و از تولید حباب های بخار که به شیر آسیب می زند جلوگیری می کند.

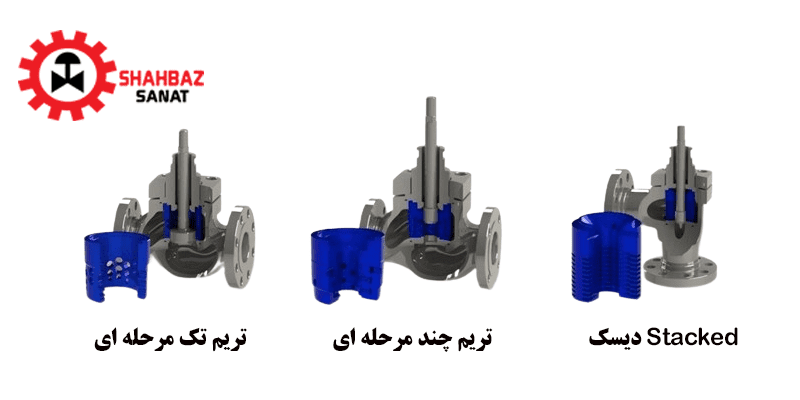

- تریم تک مرحله ای(single stage Trim): تریم تک مرحله ای یک تریم مقرون به صرفه است و با انحراف محل به منطقه ای دور از قطعات فلزی و کنترل غلظت حباب های بخار، آسیب حفره دریچه و لوله ها را کاهش می دهد.

- تریم چند مرحله ای:(Multi stage Trim) تریم چند مرحله ای فشار را از طریق یک سری کانال های محدود کننده و مناطق گسترش کاهش می دهد. تریم چند مرحله ای از ایجاد حفره جلوگیری می کند و آسیب کاویتاسیون را به طور کلی از بین می برد.

- دیسک انباشته(Stacked disc):تریم دیسک انباشته قوی ترین راه حلی است که برای جلوگیری از بحرانی ترین افت فشار طراحی شده است. سطح صدا را کاهش می دهد و اثرات کاویتاسیون را از بین می برد.

شهباز صنعت تامین کننده انواع کنترل ولو ، کنترل ولو سامسون ، کنترل ولو ماسونیلان ، آی توپی کانورتور سامسون مدل ۶۱۱۶ و… است.

مقالات مرتبط: